- 2018-5-13

- 経済

- 2 comments

在庫の存在とそれに関する理論と、それらから見る消費行動を考える。

在庫について考えてみた。普段の生活に関係ないように思えるか、あるいは、製造業だけの考え方のように思える。しかし、意外に家庭にも当てはまるし、広く適用できる概念である。在庫にまつわる議論を紹介するのと、それを見た上で消費行動を考えてみた。お付き合いを。

ページ目次

1.在庫をもつということ

ページ目次 [ 開く ]

在庫を持つということは、端的に言えば「予備」を持つことである。家庭でも企業でも同じで、予備が必要な物は在庫が必要となる。非常に単純な話ではあるが、予備がいるということは「切らしてはいけないもの」ということになる。逆に言えば、なくてももいい物、あるいは、なくなってもすぐに入手できる物、には在庫は必要ない。

在庫を考える上でまず必要なのは、①在庫が必要な物、②在庫の必要がない物、に分けることである。当たり前のように聞こえるが、以外にこれがされていなかったり、意識していないことが多い。また、環境によって変わっていくものである。先に述べたとおり、在庫が必要ないのは、なくなってもいい物、なくなってもすぐに入手できる物、である。この「なくてもいいいもの」は本来必要ない物となるため特にここでは考える必要はないが、「なくなってもすぐに入手できる物」は、最近はどんどん増えてきていると言える。ものすごい流通の発達により、注文から入手までが圧倒的に短くなってきているし、データ等であればゼロである。また、24時間のスーパーもどこにでもあるため、入手はとても簡単になっている。

特にこの①と②とに分けることが、その後の在庫の保管・発注(購入)方法に決定的な違いを生じさせる。身近な物が在庫品かそうでないか、少し考えてみると面白い。

2.在庫を持つことによるコスト

ページ目次 [ 開く ]

在庫を持つ、すなわち手元に物をストックしておく、というと、多い方がいいように聞こえる。しかし、在庫を持つことはコストが生じる事となる。在庫を持つことによるコストを見てみる。

② 在庫管理にかかる時間的費用

③ 保管による劣化

①は分かりやすいが、これも馬鹿にならない。当たり前のように置いていると麻痺しがちだが、場所を取るというのはそれだけでコストである。また、そのものに応じて温度や湿度などの調整が必要となり、当然コストが生じてくる。家庭で言えば、冷蔵庫になかなか使わない物を大量に入れれば、冷蔵庫はすぐにいっぱいとなり新たな冷蔵庫を買う必要に迫られる。

②は多岐にわたる。ものがあればあるほど、それを管理しないといけなくなる。物がなくなっていないか、壊れていないか・盗まれていないか、等々、必要となる。企業であれば、そのために何らかのシステムを入れる必要も出てくる。

また③は②をやっていても、どうしても劣化や紛失といった問題はついて回る。そのために在庫が減ってしまうというコストである。

このように見ると、在庫を持つことのコストは大きい。つまり、在庫は持たないに超したことはない、という結論に至る。

在庫理論とは「在庫を持たない、あるいは最小にするために最適な方法は何か」ということである。そしてその上で、どうしても在庫が必要な物について、「仕方なく」在庫管理をする、という位に考えるものである。

3.発注方法の種類

ページ目次 [ 開く ]

在庫にコストがかかることを見てきた。それを踏まえた上で、その前段階である「発注」の方法についてみてみる。

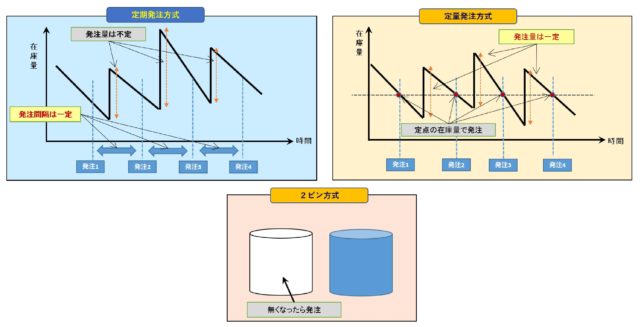

発注方式はいろいろあるが、典型的な物としては3種類挙げられる。基本はこの3種類だと思ってもらって間違いない。

① 定期発注方式

あらかじめ一定の期間に応じて発注する。例えば毎週2回、とか月に一回といった決め方をして発注する方式。

② 定量発注方式

在庫量があらかじめ決められた一定量になったときに、一定量だけ発注する方式。

③ 2ビン(ツービン)方式

在庫を2セット用意し、1セットがなくなったらそのセット分だけ1セット発注する方式。

どれも感覚的に理解できるものと思う。実際の生活では、なんとなしに意識している事だが、理論的に分類すると上記のようになるようである。なお、これらは必ずしも画一的に考える物では無い。それぞれの方法を組み合わせて、工夫されるものである。

4.最適発注量の理論 ~経済的発注量(EOC :Economic Order Quantity)とは~

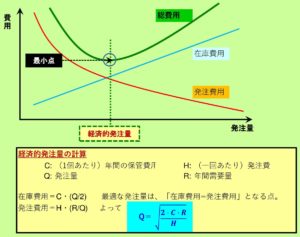

経済的発注量(EOC: Economic Order Quantity)という考え方がある。コストを考えて、最も有利な発注量を導き出す数式である。添付の図のグラフを見てほしい。

青色の直線が、在庫費用を表す。横軸の発注量が増えれば増えるだけ増加する。その分在庫がふえるためである。一方、赤色の曲線は、発注費を表す。発注量を増やせば発注回数が減るために、発注量の増加に対してコストは下がる。この両者を合わせたグラフが、上の緑色の線となる。となると、発注量は少なすぎても駄目だし、多くなればなるほどコストは増大する。すなわち、この曲線の最も下限となる量が、最適の発注量となる。

オペレーションズリサーチ、という手法を用いた分析方法である。興味のある方は、本などを参照いただきたい。添付の画像にもあるように、この考え方により、「最適発注量」が算出できる。

なお、先ほどの「3.発注方式」のところの発注方式の考え方などを用いて、現在ではコンピュータにより自動で計算させる場合が多いと思われる。コンピュータとなると複雑なことをしてそうに思われがちだが、上記のような簡単なモデルを土台にプログラムが組まれることとなる。

5.トヨタ自動車の徹底した在庫削減方針

ページ目次 [ 開く ]

トヨタ自動車の生産方式は、「ジャストインタイム(Just In Time)」とか「カンバン方式」、とか言われる。海外でも「JIT(ジット)」と言えば通じるほどの有名な生産方式である。

といっても複雑な概念ではなく、「必要な物を、必要なときに、必要な量だけ」生産するものである。というと具体的に全くイメージがつかないかも知れないが、要するに在庫なしで生産する、ということである。在庫は持つことがコストでありリスクである、という考えで徹底的に製造現場から在庫を消していくことを進めた結果、「カンバン方式」が生まれそれが生産方式として確立した、といっていいだろう。「製造現場で在庫がない」、というのは極論ではあるが、それを方針とする、ということである。実際には当然必要最低限の在庫を持っている。しかし、あくまで必要最低限しか持たない。「在庫は悪」という考えが徹底されている。

トヨタ自動車の製造に精通した人から聞いたエピソードがある。「トヨタの強さは製造ラインを”止めない”ことではない。止めてもすぐに復旧することだ」といわれた。とかく、製造現場では製造に穴を開けないために在庫を持ちたがる。しかし、それは在庫管理というコストを増大させるのと、失っても「在庫があるという安心感」という緩みを生む、というのが、トヨタの考え方である。在庫を持って対処するのではなく、在庫なしですぐに対応できる体制を取る、という道を進んだ。この考えがトヨタの生産のイデオロギーの根幹をなしている。徹底した在庫理論から生まれた考え方である。

5.流通から見る在庫と商品

ページ目次 [ 開く ]

ここで、流通を見てみたい。

在庫というと、倉庫に入れる物という感覚があると思うが、発注して輸送中の物も広い意味で在庫といえる。流通中であっても、在庫に対する管理は必要となる。また、発注した側は輸送中の物がいつ来るのか、どれだけの量か、当然把握しないといけないし、それらを適切に売らない限り、自社倉庫で持つこととなる。

特に輸入品を考えると、流通に関するコストは非常に大きい。船便であれ飛行機便であれ、それぞれに応じた梱包が必要であり、管理が必要となる。生鮮品などとなれば、どうしても腐らせないための工夫が重要となる。外国産で農薬が多いのは、この流通時におけるコストとしての部分がかなりある。

このコストは何らかの形で製品に添加される。よく輸入品で「なぜこれだけ安いのか」、という疑問が沸くが、これは他の国との物価と、そして為替のマジックである。物の値段はこの「多国間の物価差」と「為替」によってがらりと変わる。値段の「価値を表す物」としての機能がかなり弱くなる。しかし、特に生鮮品にはこうした値段だけでない「在庫コスト」がかかっていることを意識することが重要である。一見して安そうに見えるが、フィリピン産のバナナ名はフィリピンで生まれたものであり、かならず移動している。その移動において、在庫管理が生じていてその分、農薬等が増えることは絶対に生じる。値段だけではなく、その「コスト」が生じていることを意識することは重要と思う。

6.在庫・流通から「賢い消費行動」を考える

ページ目次 [ 開く ]

このように、在庫をじっくり見てみると、いろいろ分析方法がある。今後、発注という意味ではこれらの物はどんどんプログラム化されるだろう。これからは、家庭の買い物もAIが判断し、勝手に発注する仕組みも必ず出てくるだろう。しかしここで示したとおり、内容的には難しいものではなく、ごく単純な話である。

従って、「劣化する物は近くで生産(製造)されたものがいい!」という当たり前の結論を、在庫の理論をこじつけて導いてみた。当たり前と言えば当たり前のことではある。しかし、コンピュータが発注を勝手にやるようになれば、こうしたことを忘れずにいたい。そのコンピュータがこの「当たり前」を考慮しなければ、すべて安いほうにだけで発注してしまう・・・。

コメント

この記事へのトラックバックはありません。

なるほど◎

地産地消であり、自然にこだわってる昨今ですが、在庫管理の点からも意味があったんだね。

それにしても15年前に比べると、在庫を抱える量が減ったのは流通が格段に進歩したからかな。

安心安全にプラスして、自国に利益を還元できるし良いことづくめですな。

その通りで、流通の格段の進歩は、在庫管理にも非常に大きな影響を与えてるね。

在庫がなくなるということは、保管に関わるコスト・時間がなくなるので、影響は多大です。

日々食べるものは、そうしたことも考えて、納得した物を食べたいねぇ。